"Un piccolo passo per uomo, un grande passo per un auto-costruttore" (parafrasando Armstrong quando iniziò la sua passeggiata lunare).

---

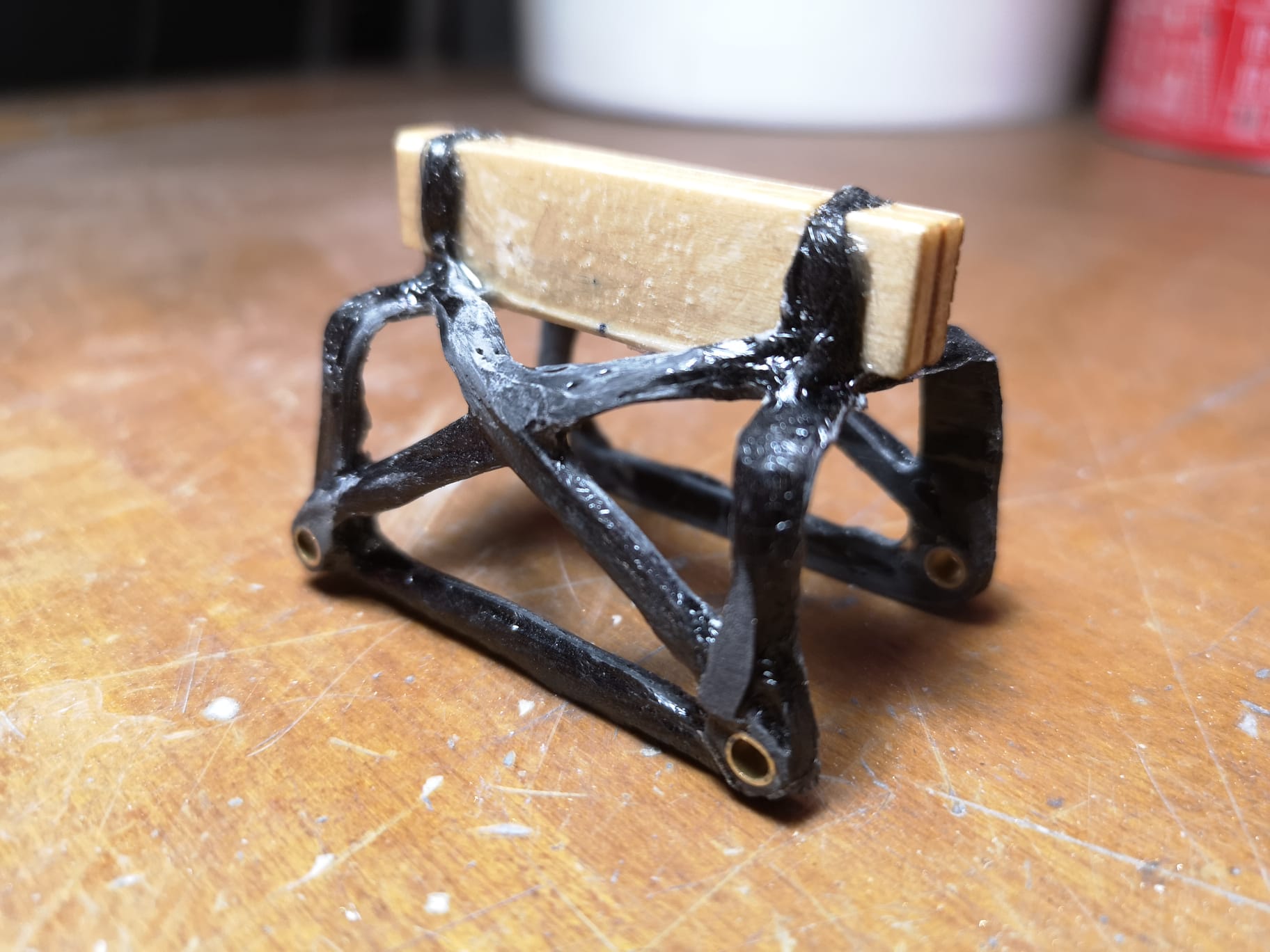

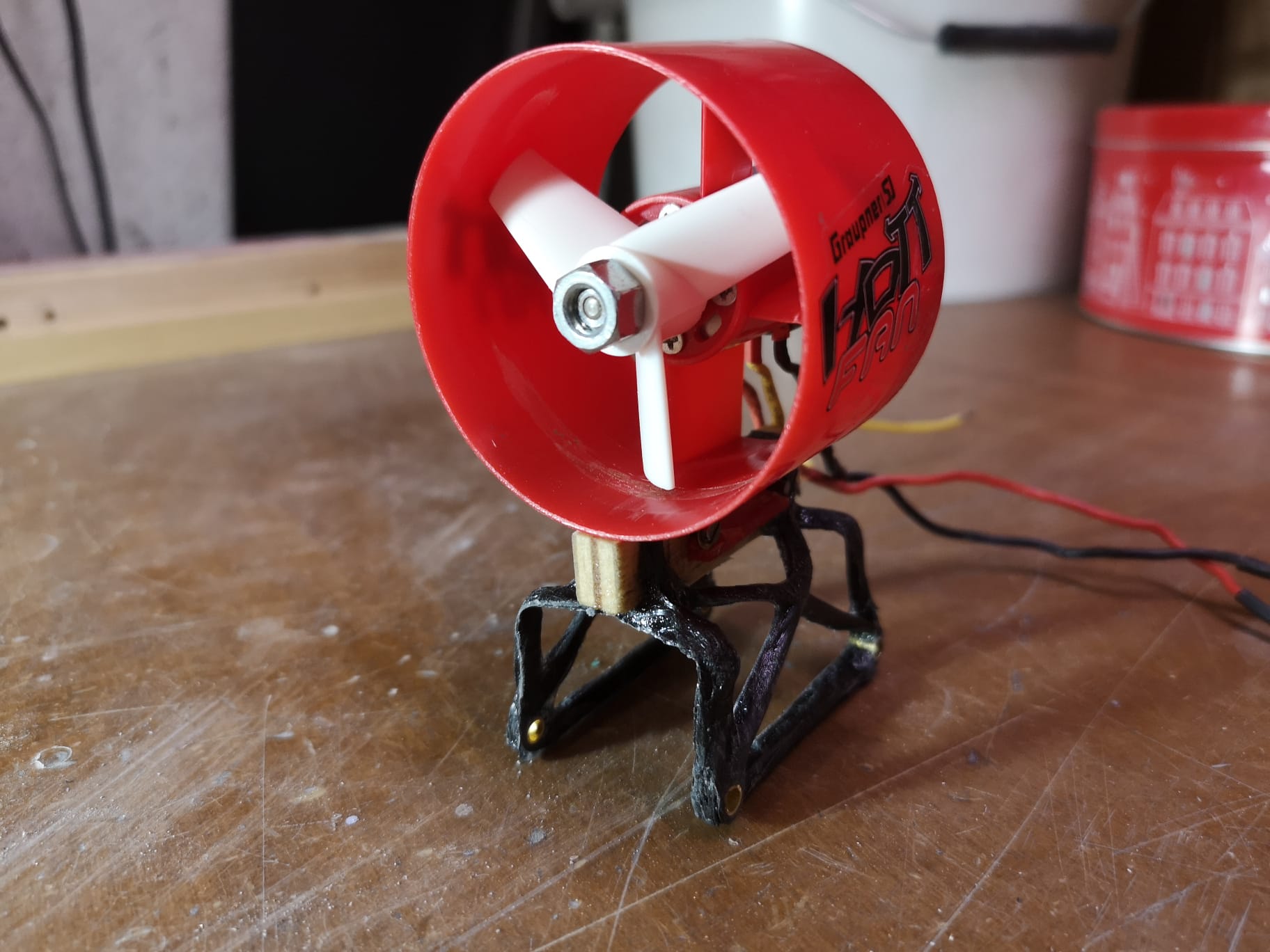

a sx il particolare così come estratto dallo stampo - a dx il particolare "finito"

a sx il particolare così come estratto dallo stampo - a dx il particolare "finito"

Trattasi di un piccolo manufatto fatto "alla veloce" per realizzare il castello motore di un aeromodello radio-comandato che sto costruendo per un amico:

Il motivo della pomposa introduzione è perché dopo tanto scrivere e rimuginare sull'uso della tecnica di filament winding, ho avuto l'occasione per fare un primo esperimento pratico.

Il risultato è interessante, anche se l'oggetto è stato realizzato veramente alla garibaldina:

- pseudo stampo (non ho le foto) in polistirene; in pratica mi è servito per tenere in posizione il pezzo di compensato su cui si avvita il motore ed i 2 tubetti che serviranno per il fissaggio del castello motore alla fusoliera tramite viti

- qualche prova di avvolgimento fatta con dello spago

- avvolgimento del rowing di carbonio

non impregnato (questa è la "porcheria" di questa realizzazione, applicata per pura pigrizia)

- resinatura

- distruzione "meccanica" dello pseudo stampo (cioè non ho sciolto il polistirene, ma l'ho tolto con un cacciavite; l'unico accorgimento applicato è stato quello di rivestire con dello scotch le superfici del polistirene dove sarrebbe poi stato avvolto e resinato il rowing, questo per facilitare il distacco a polimerizzazione avvenuta)

- rifinitura del tutto con dremel

L'oggetto è molto rigido e leggerissimo.

Sarebbe stato più finito ed ulteriormente leggero se avessi impregnato il rowing prima dell'avvolgimento.

La rigidezza che si ottiene anche solo con 2 rowing sovrapposti è impressionante.

Questo esperimento pratico conferma che:

- la tecnica del filament winding è facilmente applicabile

- permette di realizzare strutture leggere e rigide

- non richiede stampi particolarmente complessi, studiando prima "a tavolino" l'oggetto che si vuole ottenere ed il passaggio del rowing

- utilizza un quantitativo minimo di materiale composito e di resina; in pratica solo quello che serve, visto che gli scarti sono minimi

E' un po' come "unire i puntini" degli schemi della settimana enigmistica, solo che si sviluppa in ambito tridimensionale.

Sviluppi futuri.

Credo di avervi già annoiato a sufficienza in post precedenti ... Diciamo che "prima o poi" mi piacerebbe realizzare con questa tecnica un particolare strutturale di una futura bici ... o addirittura l'intero telaio

... to be continued ...

... to be continued ...*******************************************

Qui di seguito alcuni link relativi a discussioni in cui sproloquiavo di "filament winding":

-

https://bicireclinateitalia.forumfree.it/?t=78277870-

https://bicireclinateitalia.forumfree.it/?t=77259853-

https://bicireclinateitalia.forumfree.it/?t=77259853&st=15-

https://bicireclinateitalia.forumfree.it/?t=76247167&st=15-

https://bicireclinateitalia.forumfree.it/?...511485#lastpostEd il link ad un costruttore specializzato nella progettazione e realizzazione di strutture leggere per varie applicazioni:

-

www.gradellw.com/-

www.gradellw.com/nextgen... e pensare che sembra che tutto sia nato da questo porta-borraccia ...

www.dream-bikes.it/shop_17/en/bott...cage-10-gr.html Edited by recumbent - 16/4/2023, 09:00

Edited by recumbent - 16/4/2023, 09:00