Proseguo qui visto che mi sembra esserci un filo conduttore …

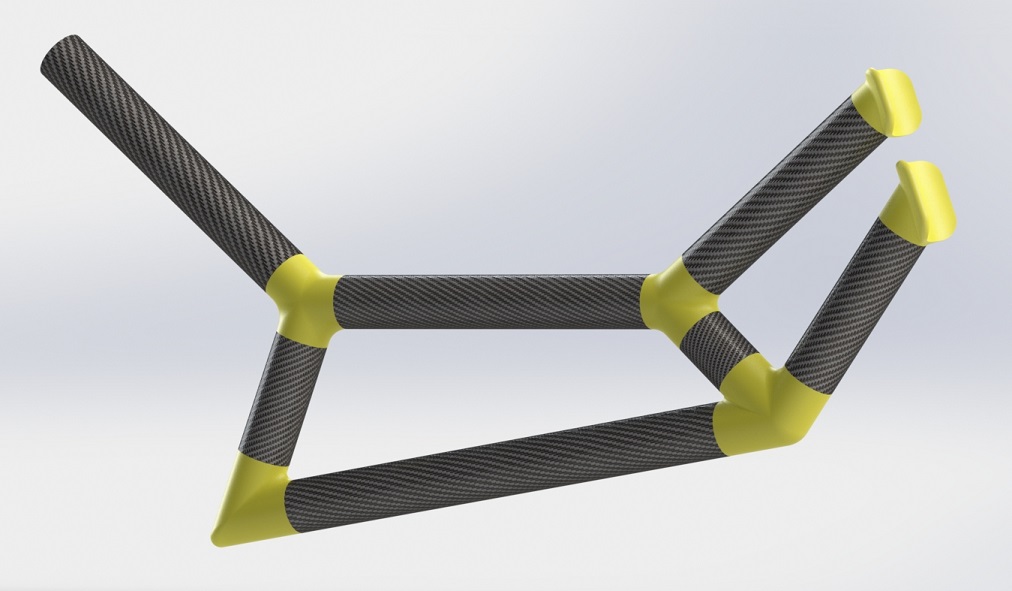

In una discussione su di un concept di reclinata FWD TD MBB con ruote piccole (MyMiniRev) ipotizzai un telaio fatto con giunzioni stampate in 3D e tubi:

Per una applicazione di lavoro sto facendo delle ricerche su cose simili … ecco alcuni spunti applicabile per le nostre biciclette:

# praticamente lo stesso approccio ipotizzato sopra, ma per strutture più complesse e con generazione automatica dei nodi:

maggiori info

QUI# lo stesso approccio, declinato in più soluzioni per i nodi, viene applicato in arredi sofisticati:

maggiori info

QUI e

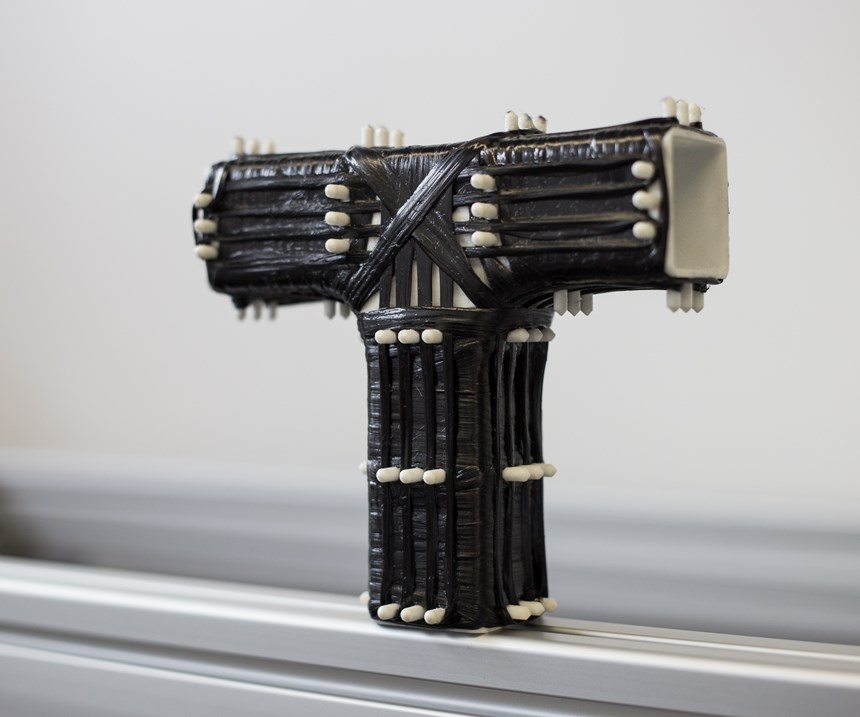

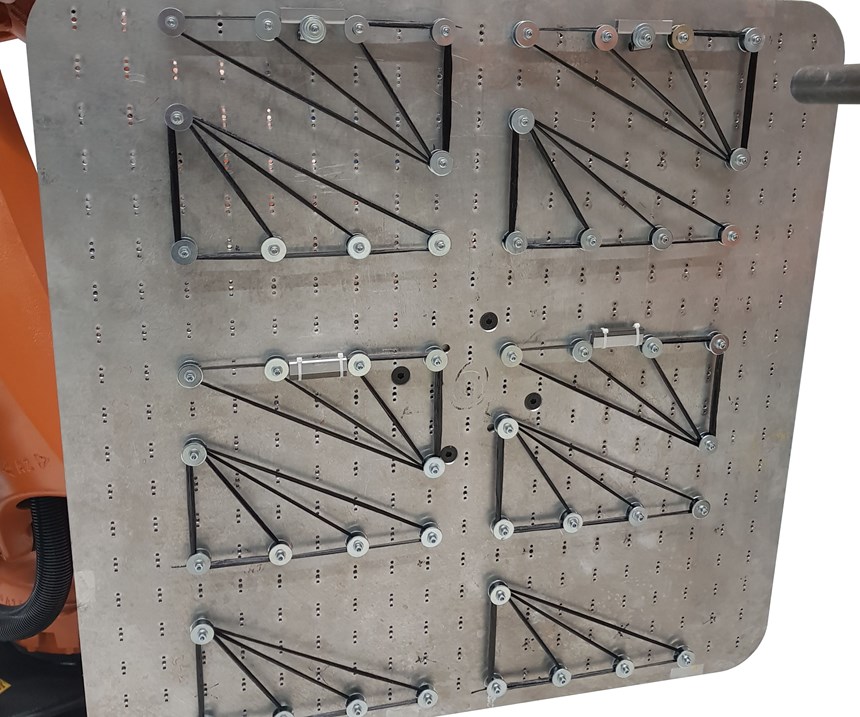

QUA# in altri miei messaggi avevo ipotizzato di rinforzare materiali poco strutturali con filamenti di carbonio; questa soluzione vede oggi nuove applicazioni grazie a processi anche automatici di "filament winding":

maggiori info

QUIin pratica, sapendo dove sono le "linee di forza", si va a mettere il filamento di carbonio dove serve, in qualche caso avvalendosi di un'anima "meno nobile" per depositare l'avvolgimento o addirittura avvolgendo il filamento attorno a dei perni messi strategicamente attorno ai cambiamenti di direzione delle linee di forza

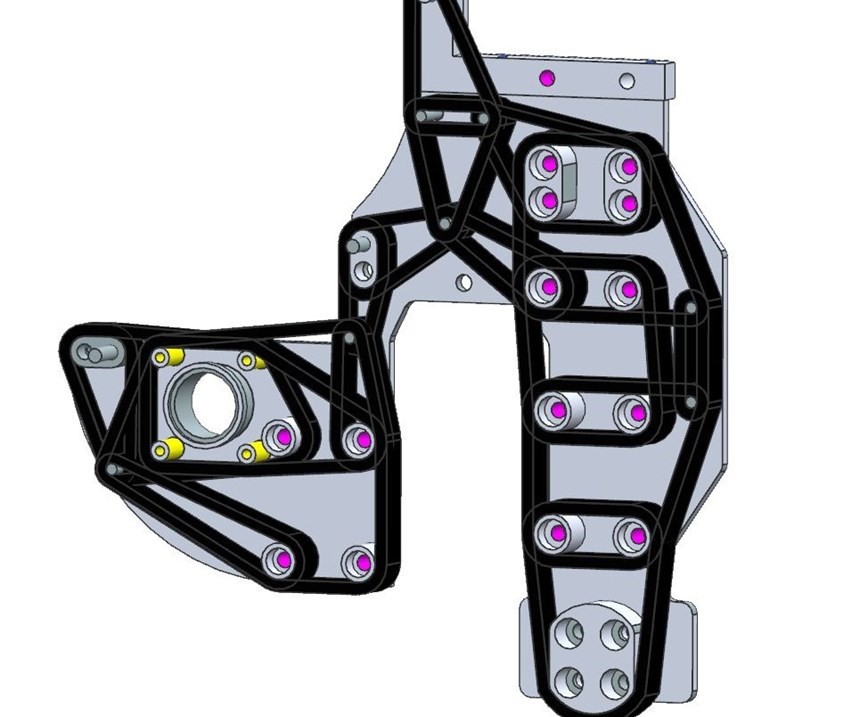

# simile al precedente approccio ma con supporti più "importanti":

... se AUDI si interessa sul tema, forse ci può essere del "buono" da esplorare ...

QUI un documento sul tema

mi rendo conto che alcune di queste tecniche possano sembrare fuori dalla portata di un normale auto-costruttore, ma alcune tecnologie, così come alcuni strumenti di calcolo, sono sempre più alla portata di "non specialisti … chissà che all'interno di qualche FabLab non ci sia la possibilità di trovare qualche appassionato e di provare a sperimentare …

certo è che queste tecniche, tolta forse quella dei nodi stampati per facilitare la giunzione di tubi, sono inapplicabili se non supportate da calcoli che individuino l'andamento delle sollecitazioni, pena un risultato fallimentare e pericoloso

a voi!