|

|

| | Lo scorso w.e. è stato il momento del rivestimento in carbonio!

Approfittando di un sabato pomeriggio con la casa deserta, ho approntato la cucina cercando di proteggerla il più possibile da reisine & affini ... e poi mi sono armato di TANTA pazienza. Purtroppo con le resine la temperatura ambiente in cui si opera è importante ... ed i 12-15 °C della mia cantina in questa stagione non sono compatibili.

La prima cosa da fare è preparare tutto quanto può servire, perchè una volta che la resina è miscelata il conto ala rovescia corre inevitabilmente; per questo ho scelto una resina con una lavorabilità abbastanza lunga (110 minuti).

Non è stato complicatissimo, ma qualche volta alcuni santi hanno fatto capolino per vedere chi li stesse invoncando con tanta veemenza ... ecco perchè questi sono lavori da fare da soli ...

Non ho potuto documentare il lavoro di stesura delle pelli di carbonio perchè le mani, protette da opportuni guanti in vinile, non erano esattamente pulite. Ho utilizzato fibra da 200 g/m^2; 4 strati per braccio. Nelle zone in cui il carbonio può toccare l'alluminio, ho fatto prima un rivestimento con fibra di vetro (come consigliato da Gilles).

Alla fine ho bendato il tutto con un nastro di tessuto peel-ply (tessuto che lascia traspirare la resina in eccesso e che non si incolla, lasciando inoltre una superficie pronta per eventuali successive applicazioni). Poi ho fatto un altro bendaggio con i tessuti a lanetta che si usano per coprire i termosifoni; questo strato serve per assorbire la resina in eccesso che traspura dal peel-ply.

Per favorire l'adesione del tessuto di carbonio e per "spremere" fuori la resina inutile, ho utilizzato la mia vecchia pompa del vuoto che adoperavo per l'aeromodellismo.

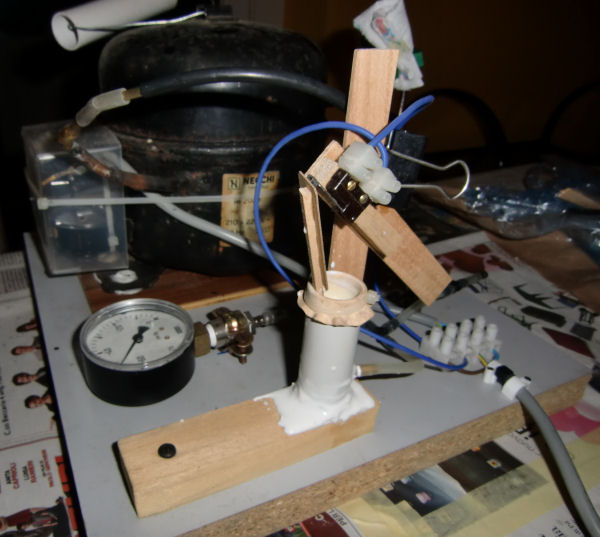

La pompa del vuoto è fatta con una pompa del frigo. Un vacuometro permette di verificare il livello di vuoto che si raggiunge ed eventualmente perdite ed un vacuostato improvvisato (ma moooolto efficiente - dettagli nella foto successiva) permette di automaticamente spegnere la pompa una volta raggiunto il livello di vuoto desiderato e di riaccenderla quando le inevitabili piccole perdite hanno di nuovo fatto entrare un po' d'aria.

Il vacuostato è costitutito da uno spezzone di tubo elettrico che è fissato e sigillato da un lato con del silicone e chiuso dall'atra con una membrana elastica (un pezzo di guanto da cucina o di camera d'aria); il circuito del vuoto è collegato anche a questo tubo cosicchè quando si crea il vuoto la membrana viene risucchiata. Alla membrana è incollata un'asticella che a membrana "a riposo" risulta orizzontale, ma che man mano che il vuoto sale tende ad inclinarsi, seguendo l'ansa; quest'asticella va ad impegnare un micro-interruttore che permette di spegnere la pompa quando si raggiunge il livello di vuoto desiderato e che fa ripartire il tutto quando la depressione scende. Il micro a sua volta è regolabile posizionandolo opportunamente mediante una pinza da cancelleria. Kitchen technology!!!

Il sacco del vuoto è fatto con un sacchetto della tintoria (quelli per coprire gli abiti), sigillato ad entrambe le estremità con dello scotch da pacco. L'operazione di sigillatura richiede qualche malizia, perchè può essere uno dei punti in cui più facilmente si avranno dell infiltrazioni di aria.

Non volendo usare distaccanti (perchè se poi tocchi inavvertitamente una zona protetta e successivamente una zona da incollare sei fritto), ho rivestito semplicemente le zone da proteggere con del nastro da pacco; sulla superficie del nastro da pacco la resina non attacca.

Visto che l'anima di quanto è stato rivestito è decisamente "solida", ho optato per esercitare una forte pressione attraverso il vuoto. In pratica la pompa ciclava tra 45 e 60 cm di mercurio di vuoto che corrispondono all'incirca ad una massima pressione di 850 kg/dm^2 !!! ecco perchè con il vuoto e oggetti meno robusti si deve fare attenzione a non esagerere, come ad esempio su ali in polistirolo che a queste pressioni si schiaccerebbero.

Questo NON è il risultato ottenuto semplicemente sbendando la mummia ... ma non trovo più la foto che avevo fatto ...

Questa e quelle a seguire sono le foto di quanto ottenuto dopo una mezzora di rifinitura grossolana ... tanto sopra ci devo mettere ancora una calza di carbonio.

L'unico inconveniente è che la "lanetta" utilizzata per assorbire la resina ha fatto benissimo il suo lavoro (infatti ho ottenuto un buon rapporto tra il mix di resina e fibra), MA non era dello stesso materiale di altri tessuti utilizzati in passato ... in altre parole, ho dato per scontato che anche questa non si attaccasse alla resina ... ed invece no!!! Insomma, liberare "la mummia" ha richiesto qualche attenzione in più del previsto.

Quindi consiglio di provare sempre prima di fare il lavoro finale ...

Vediamo se oggi pomeriggio ci saranno le "condizioni al contorno" per procedere con il rivestimento estetico con la calza di carbonio ... to be continued

La forcella ora è decisamente rigida; il rivestimento in carbonio, seppur sottile, ha conferito una robustezza notevole. La calza, con trama a 45° non aggiungerà motlissimo, ma dovrebbe dare quel tocco estetico che ci si aspetta dal carbonio ...

Le estremità in cui si monterà la ruota verranno lavorate solo alla fine, asolando il foro da 10 mm e sagomando il tutto. |

|

| | |